3D-printning – ny teknik som udfordrer

Metalbearbejdning er et stort smøreolieområde – og et område i stor forandring! Det er interessant og spændende at følge det både kraftfulde og præcisionsstyrede metalbearbejdningsområde og i et vist omfang også se det forandre sig, når det nu udfordres af den nye 3D-printningsteknik.

3D-printning er blevet særlig vigtig inden for flyindustrien. Vigtigere end i nogen anden industrisektor. Den væsentligste årsag hertil er, at det handler om produktionshastighed. Sammenholdt med eksempelvis bilindustrien produceres fly i et kvantitativt lille omfang. Mens der i løbet af 2018 rullede 1.600 flyvemaskiner gennem produktionslinjerne hos de to vigtigste producenter af kommercielle fly, Boeing og Airbus, blev der samtidig fremstillet omtrent 80 millioner personbiler på globalt plan. Flyvemaskiner er store og komplekse, og produktionen kræver stor omhu, hvilket tager tid. Det gør det muligt for 3D-printernes forholdsvis langsomme proces at vise deres styrke.

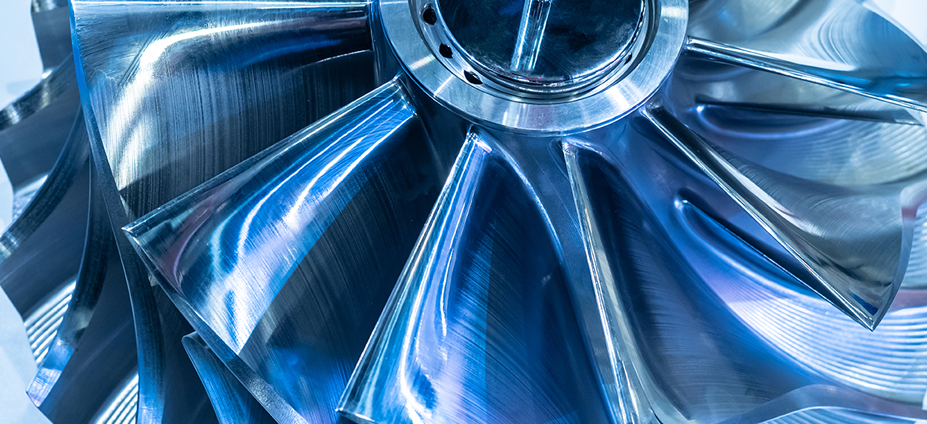

Som leverandør til flyindustrien er dette en utrolig spændende udvikling at følge på nært hold. Den amerikanske producent GE Aviation har for eksempel bygget en ny turbopropelturbine. Turbinen er ikke blot på vej til at blive anvendt i små flyvemaskiner, den er også en teknisk bedrift, som højst sandsynlig vil blive et forbillede for andre flyvemaskiner. Og hvorfor det? Jo, den består af blot 12 komponenter, som alle fremstilles i en 3D-printer. Med konventionelle fremstillingsprocesser omfatter turbineproduktionen i henhold til GE normalt omkring 855 forskellige dele. GE Aviation har desuden kunnet reducere turbopropelturbinens totale vægt med cirka fem procent, samtidig med at de har kunnet reducere brændstofforbruget med op til 20 procent. Med så fremragende præstationer på testriggen kommer det ikke som nogen overraskelse, at den nye GE-enhed snart skal anvendes i testflyvninger.

Måske burde jeg, som arbejder med metalbearbejdningsvæsker, føle en vis bekymring for teknikkens fremfærd, men det gør jeg faktisk ikke. For os hos FUCHS er dette ingen konkurrent, men snarere et supplement til vores kunder. Jeg synes, at det er fascinerende at følge udviklingen.

Det er naturligvis en fordel for flyindustrien at kunne fjerne forskellige produktionstrin, som er nødvendige ved traditionel metalbearbejdning, og samtidig anvende mindre mængder dyre råvarer. Men den øgede anvendelse af 3D-printning inden for flyindustrien er ikke ensbetydende med en ende på metalbearbejdningen, og der vil også i fremtiden være brug for metalbearbejdningsvæsker.

3D-printning er en forholdsvis langsom proces. For at lave metalprint i 3D anvender man typisk råmetaller i form af pulver eller tråd, som man smelter med laser for at kunne applicere lag på lag, indtil man har den ønskede form. Processen tillader design og produktion af både komplekse geometrier og multifunktionelle dele. Jeg mener, at multifunktion er en af de mest imponerende innovationer, da delene tidligere blot kunne have én funktion.

At man kan gøre meget med 3D-printning er helt klart. Og det vil naturligvis blive endnu mere i fremtiden. I henhold til prognoser fra konsulentvirksomheden PwC Strategy vil det globale marked for 3D-printede produkter og tekniker inden for industrien sandsynligvis vokse med mellem 13 og 23 procent pr. år frem til 2030.

Trods 3D-teknikkens fremgang, vil klassisk metalbearbejdning dog fortsat være en nøgleproces de kommende år. For selvom 3D-printningen vinder markedsandele og kan anvendes til at producere stadig mere komplekse dele, så kan den (endnu) ikke efterbehandle med mikrometerpræcision og inkludere nødvendige overfladebehandlinger. Metalbearbejdning er præcisionsarbejde som næsten altid kræver fræsning, rømning, boring og slibning – og som skal udføres med meget små tolerancer. Metaldelene skal bearbejdes meget præcist og passe perfekt, især inden for industrier som flyindustrien med dens ekstremt strenge kvalitetsstandarder.

Dette kan også interessere dig

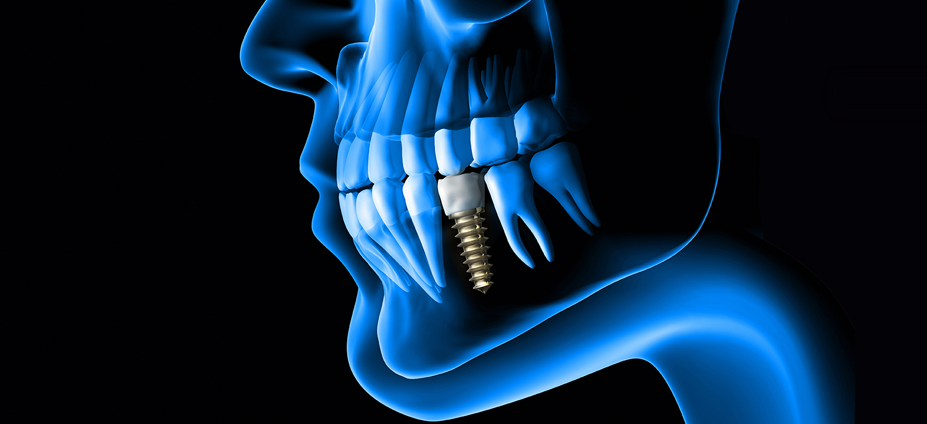

"Ingeniørkunst på højt niveau"

Smøring er en selvfølgelig inden for den tunge industri og køretøjsbranchen. Men vidste du, at smøremiddel også spiller en central rolle i fremstillingen af højteknologiske produkter? Eksempelvis medicinske implantater.

Mikrobiologi – et våben i kampen mod forureninger

Bakterier, som forurener skærevæskesystemet, skaber produktionsforstyrrelser og arbejdsmiljøproblemer. FUCHS-laboratoriet for mikrobiologi har udviklet en "værktøjskasse", som på tester skærevæskernes resistens på en smartere måde. Det gør udviklingsarbejdet mere træfsikkert og kundetilpasset.

Viden om skærevæsker

Med den rigtige skærevæske kan du reducere mængden af ikke-planlagte driftsstop og forlænge levetiden for både værktøj og skærevæske. Det betyder, at du kan øge udnyttelsesgraden af maskinerne og dermed reducerer omkostningen pr. produceret enhed.

Om bloggen

Smart smøring er en virksomhedsblog fra FUCHS Lubricants. Bloggen giver tips og gode råd om smøring, der betaler sig. Hermed mener vi smøring, der forenkler, effektiviserer og giver omkostningsbesparelser. Bloggens skribenter er specialister med stor viden og erfaring med alle smøringens udfordringer.