Utprovning av smörjfett – några vanliga tester

Basoljeviskositet

Viskositeten hos basoljan är kanske den absolut viktigaste egenskapen hos alla smörjmedel, inklusive smörjfett. I ett smörjfett så är det både förtjockningsmedlet och basoljan som ger smörjegenskaper, men det är framförallt basoljeviskositeten som avgör fettets smörjförmåga. Viskositeten är beroende av både temperatur och tryck. Man anger alltid temperatur då mätning av viskositet utförs eftersom viskositeten minskar med ökande temperatur.

Viskositeten mäts vanligen i termer av hur lång tid det tar för en standardiserad kvantitet av vätskan, vid en angiven temperatur, att flöda ut genom en specifik öppning. Basoljeviskositet anges som ”Kinematisk viskositet” med enheten mm²/s vid 40°C och även vid 100°C.

Metod: ASTM D445, ISO 3104, DIN 51562, IP 71

Droppunkt

När man hettar upp ett smörjfett, så kommer man slutligen till en temperatur där förtjockningsmedlet har ändrats så pass att det inte längre kan hålla oljan kvar. Droppunkten är den temperatur där fettet släpper ifrån sig en första droppe olja. Mätningen sker enligt en standardiserad metod där en behållare med fettet hettas upp i en ugn tills den första droppen olja kommer ut ur behållaren.

Många tror rent felaktigt att droppunkten är ett mått på fettets prestanda vid hög temperatur. Droppunkten säger inget om fettets driftsegenskaper eller anger någon slags övre temperaturgräns. Det handlar mer om att fettet vid temperaturer över droppunkten kan förväntas ge mer läckage. Men det beror även på om ökad temperatur kan antas vara konstant eller om det är en tillfällig ”peak”.

Metod: ASTM D566, ISO 2176, DIN 51801, IP 396

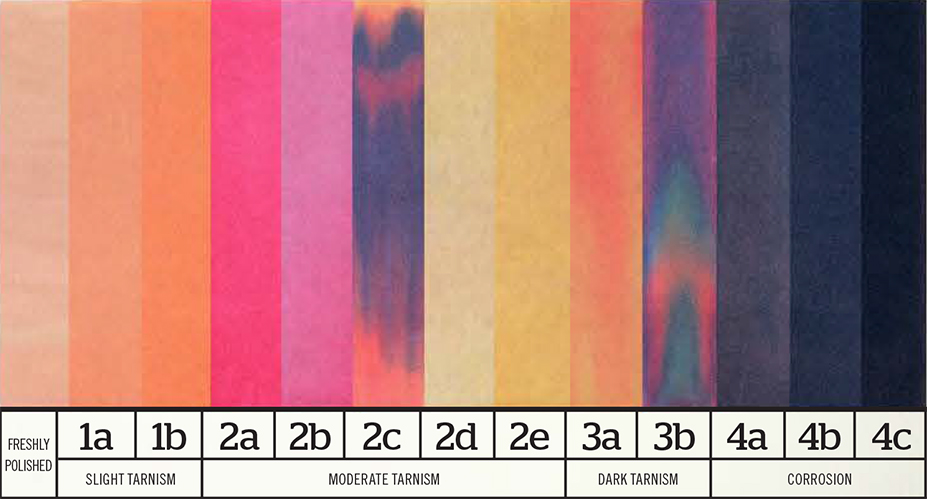

Kopparkorrosion

Test gällande kopparkorrosion används för att bestämma fettets förmåga att skydda kopparmetaller / gulmetaller och andra mjuka legeringar som ibland kan finnas i lager. En polerad kopparremsa utsätts för smörjfettet under specificerad tid och temperatur. Vanligtvis 24 timmar vid 100 till 120°C. Man rengör sedan remsan och jämför färgen med ASTMs standard för att bestämma betygs-värde. ”1a” är bästa betyg enligt skalan.

Metod: ASTM D4048, ISO 2160, DIN 51811, IP112/154

Konpenetration

Det absolut vanligaste testet av smörjfett är konpenetration för att mäta smörjfettets konsistens. Man värmer upp fettet till 25°C och det placeras i en behållare. Fettet bearbetas 60 slag under 60 sekunder. En standardiserad kon får med hjälp av sin egenvikt sjunka ned i fettet i behållaren och utifrån hur långt konen penetrerar i fettet, så får man fram ett värde i tiondels millimeter. Ju högre värde desto mjukare fett. Värdet ger sedan NLGI*-klassningen enligt tabellen till höger. Smörjfettmed NLGI 0 till 000 används ofta i centralsmörjningssystem. NLGI 2 är den absolut vanligast förekommande konsistensen. NLGI klassning 3 till 6 är sällan förekommande.

| NLGI-tal | Konsistens | Penetration mm/10 under 5 sek |

|---|---|---|

| 000 | Flytande | 475 – 445 |

| 00 | Halvflytande | 430 – 400 |

| 0 | Trögflytande | 385 – 355 |

| 1 | Halvfast | 340 – 310 |

| 2 | Fast (normal) | 295 – 265 |

| 3 | Extra fast | 250 – 220 |

| 4 | Mycket fast | 205 – 175 |

| 5 | Halvhårt | 160 – 130 |

| 6 | Blockfett | 115 – 85 |

Idag är det vanligt att lägga in en klass med konsistens mellan de olika fastställda NLGI-klasserna. De benämns då med halvgrader, tex 1,5 eller 2,5.

Metod: ASTM D217, ISO 2137 DIN 51580, IP 50

* NLGI = National Lubricating Grease Institute

Vattentålighet

Vattentålighet enligt ”Water wash out test” används för att mäta fettets förmåga att stanna kvar i lagret under våta förhållanden. Under testet sprutas en vattenjet-stråle på lagerhuset med ett flöde av 5 ml/s vid 79°C. Efter avslutat test öppnas huset och torkas vid 77°C under 15 timmar. Mängden urtvättat smörjfett beräknas som resultat. Ju högre andel fett kvar i lagret desto bättre motståndskraft mot vattenurtvättning.

Metod: ASTM D1264, ISO 11009, DIN 51807/2, IP215

Korrosionsskydd

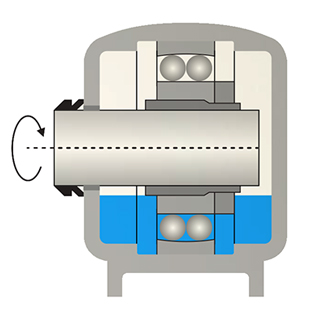

Emcor-testet är ett dynamiskt test för att utvärdera smörjfettets korrosionsskyddsförmåga i ett lager. Testet kan köras med destillerat vatten, syntetiskt saltvatten eller med specifikt processvatten. Ett speciellt utformat lager fylls med fettet som skall testas. Lagret monteras på en motordriven axel och placeras i ett stängt och i ena änden förseglat hus (vätska måste kunna passera genom lagret).

Lagret alternerar mellan drift och stillestånd under en specifik testcykel. Efter avslutat test bedöms ytterringen efter en 5-gradig skala där 0 motsvarar igen korrosion och 5 anger kraftig korrosion.

Metod: ISO 11007

Lastbärande kapacitet

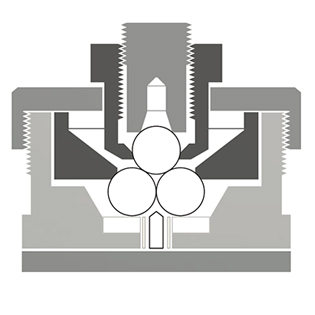

4-ball weld-test är en metod för att möta den maximala lastbärande kapaciteten, EP-egenskaperna, hos ett smörjfett. Vid svetspunkten har den maximala lasten som smörjfettet kan bära överskridits och fettet ger inte längre någon smörjning. Det kan vara svårt att jämföra resultat från olika testmetoder.

I testet fylls en behållare med smörjfett. Tre rengjorda stålkulor sänks ned i fettet och låses på plats med en ring och mutter. Den fjärde kulan monteras i maskinen ovanför de tre kulorna. En vald vikt belastar momentarmen för att ge specifikt tryck. Den övre kulan roterar med 1420 rpm under 60 s och testet upprepas med ökad belastning tills svetsning uppnås. Resultatet anges i Newton, N.

Slitageskyddande förmåga

4-ball wear-test används som metod för att mäta smörjfettets förmåga att förhindra slitage under krävande förhållanden. Man undersöker slitageskyddet för fettet i glidkontakter mellan stål mot stål. Testapparaturen är lika som för 4-ball weld-test, men med begränsad last och känsligare utrustning. Efter att testet slutförts, så mäts slitagemärkenas storlek på de tre fasta kulorna. Ju lägre värde desto bättre slitageskydd ger fettet vid dynamisk belastning.

Metod: ASTM D2266, DIN 51350, IP 239