3D-printning – ny teknik som utmanar

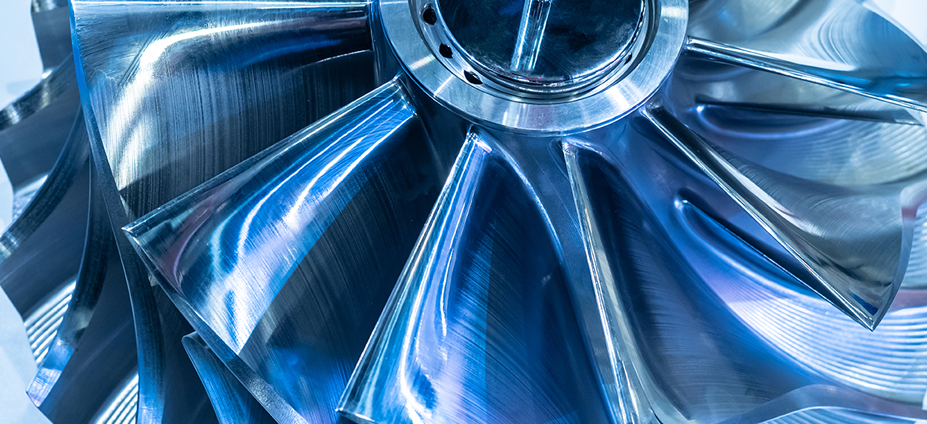

Metallbearbetning är ett stort smörjmedelsområde – och ett område i stor förändring! Det är intressant och spännande att följa det både kraftfulla och precisionsstyrda metallbearbetningsområdet, och till viss del även se det stöpas om, när det nu utmanas av den nya 3D-printningstekniken.

3D-printning har blivit särskilt viktigt inom flygindustrin. Mer än i någon annan industrisektor. Den viktigaste orsaken till det handlar om produktionstakt. I en jämförelse med till exempel bilindustrin så producerar flyget små kvantiteter. Medan det under 2018 rullade 1 600 flygplan genom produktionslinjerna hos de två viktigaste tillverkarna av kommersiella flygplan, Boeing och Airbus, tillverkades samtidigt cirka 80 miljoner personbilar i världen. Flygplan är stora och komplexa och produktionen kräver stor omsorg, vilket tar tid. Det gör det möjligt för 3D-skrivarnas jämförelsevis långsamma process att visa sin styrka.

Som leverantör till flygindustrin så är det här en otroligt spännande utveckling att kunna följa på nära håll. Den amerikanska tillverkaren GE Aviation har till exempel byggt en ny turbopropellerturbin. Turbinen är inte bara på väg att börja användas i små flygplan, den är också en teknisk prestation som sannolikt kommer att stå förebild för fler flygplan. Och varför det? Jo, den består av bara 12 komponenter, som alla tillverkas i en 3D-skrivare. Med konventionella tillverkningsprocesser omfattar turbinproduktionen normalt 855 enskilda delar enligt GE. De har dessutom kunnat sänka turbopropellerturbinens totala vikt med cirka fem procent, samtidigt som de kunnat förbättra bränsleförbrukningen med upp till 20 procent. Med så utmärkta prestanda på testriggen känns det inte som någon överraskning att den nya GE-enheten snart ska användas i testflygningar.

Kanske borde jag som jobbar med metallbearbetningsvätskor känna viss oro för teknikens framfart, men det gör jag faktiskt inte. För oss på FUCHS är det här ingen konkurrent, utan snarare ett komplement för våra kunder. Jag tycker att det är fascinerande att följa utvecklingen.

Såklart att det är en fördel för flygindustrin att kunna skala bort olika produktionssteg som är nödvändiga vid traditionell metallbearbetning och samtidigt använda mindre mängder dyra råvaror. Men den utökade användningen av 3D-printning inom flygindustrin betyder inte slutet för metallbearbetning och det kommer fortfarande att behövas metallbearbetningsvätskor även i framtiden.

3D-printning är en jämförelsevis långsam process. För att göra metallutskrifter i 3D använder man vanligtvis råmetaller i form av pulver eller tråd, som man smälter med laser för att kunna applicera lager för lager tills man har sin önskade form. Processen tillåter design och produktion av både komplexa geometrier och multifunktionella delar. Jag tycker att multifunktion är en av de mest imponerande innovationerna, då alla delar tidigare bara kunde ha en funktion.

Att man kan göra mycket med 3D-printning är helt klart. Och det kommer naturligtvis att bli ännu mer i framtiden. Enligt prognoser från konsultföretaget PwC Strategy kommer den globala marknaden för 3D-printade produkter och tekniker inom industrin sannolikt att växa med mellan 13 och 23 procent per år fram till 2030.

Trots 3D-teknikens framgångar, så kommer klassisk metallbearbetning att fortsätta vara en nyckelprocess under de närmaste åren. För även om 3D-utskrifterna vinner marknadsandelar och kan användas för att producera alltmer komplexa delar, så kan den (ännu) inte efterbehandla med mikrometerprecision och inkludera nödvändiga ytbehandlingar. Metallbearbetning är precisionsarbete som nästan alltid kräver fräsning, brotschning, borrning och slipning – och som måste utföras med mycket snäva toleranser. Metalldelarna måste bearbetas mycket exakt och passa perfekt, särskilt inom industrier som flygindustrin med sina extremt strikta kvalitetsstandarder.

Det här kanske också intresserar dig?

"Ingenjörskonst på hög nivå"

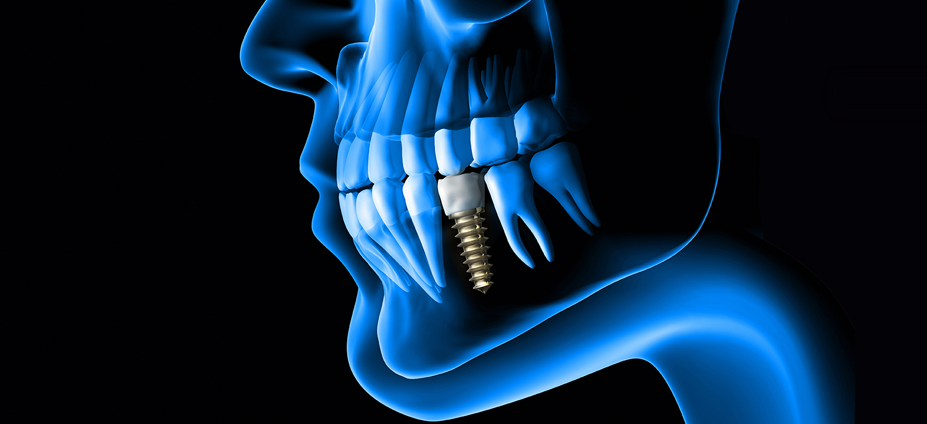

Smörjning är en självklarhet i den tunga industrin och fordonsbranschen. Men visste du att smörjmedel även har en nyckelroll i tillverkningen av högteknologiska produkter? Exempelvis medicinska implantat.

Mikrobiologi – vapen i kampen mot föroreningar

Bakterier som förorenar skärvätskesystem ger produktionsstörningar och arbetsmiljöproblem. FUCHS mikrobiologilabb har utvecklat en ”verktygslåda” som på ett smartare sätt testar skärvätskornas motståndskraft. Det gör utvecklingsarbetet mer träffsäkert och kundanpassat.

Samlad kunskap om skärvätskor för metallbearbetning

Med rätt skärvätska kan du minska antalet oplanerade driftstopp och få ökad livslängd på både verktyg och skärvätska. Det gör att du kan öka den tekniska nyttjandegraden, vilket minskar kostnaden per producerad detalj.

Om bloggen

Smart smörjning är en företagsblogg från FUCHS. Bloggen ger tips och goda råd om smörjning som betalar sig. Med det menar vi smörjning som förenklar, effektiviserar och ger kostnadsbesparingar. Bloggens skribenter är specialister med stor kunskap och erfarenhet av smörjningens alla utmaningar.